- 実績

【挑戦史 vol.1】2材薄肉電池パック

河辺商会の実績を事細かに振り返る新シリーズ「河辺挑戦史」。

記念すべき第一回は「2材薄肉電池ケース」に挑んだプロジェクトです。

【プロジェクト名称】

ビデオカメラ用電池パック 材質グレード変更による超音波接着対策品の開発

発端は、ビデオカメラ用電池パックの材料規格が変更となったことでした。

メーカー側は新たな材料を使うこととなったのですが、「超音波溶着性の悪い新原料では、なかなかパックの落下試験規格を満たせない」という課題を抱えていたのでした。

こうして某大手メーカー様よりご依頼をいただき、「電池パックの溶着強度を改善して、新原料にて落下試験合格を目指す」というミッションがはじまったのです。

当時の常識からすると、それはとても大変なことでした。

そもそも材料規格を満たすグレードが限られる上に、外観部品であることから見栄えを犠牲にすることはできない。標準パックなので形状変更もできないという制限の中で、溶着強度を向上させる必要があったのです。

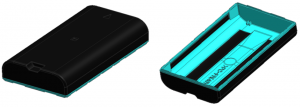

この難題に対し、当時の河辺商会が導き出した戦略は「2材成形による打開」でした。

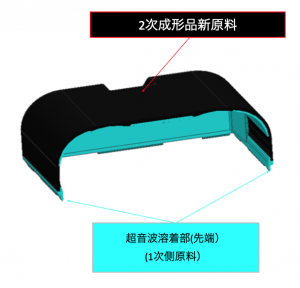

「全てに新原料を使ってはとてもこの要件を達成できない」ということをまず認めた上で、「材料規格が必要な部分のみ新原料でつくり、問題の超音波溶着部は既存材料を使う」という方法を考案したのです。

新原料と既存材料のハイブリッド、2種のそれぞれ良いところを活用することによって、課題の解決を試みました。

とはいえ、それも簡単なことではありません。

元々薄い部品である電池パックを2層構造にすることは不可能であり、個々に薄肉化を行う必要がありました。

【クリティカルアイデア】

新原料で外観が出せる最低肉厚を確保し、残りの肉厚で既存原料を流す。

既存原料形状は骨形状とし、新原料との密着を確保する。

数ヶ月に及ぶ試行錯誤の末にたどり着いた方法。

これにより新しい規格にて超音波接着対策仕様を実現し、落下試験規格も満たすことができました。

ハイブリッドされた新原料も既存材料も同色だったことから、一見通常成型品にしか見えず、納品時に大きなリアクションがあったわけではありませんが、それはある意味、「外観はそのままに規格を満たす」という離れ業が本当の意味で成功した瞬間でした。

その後、クライアントである大手メーカー様への電池部材供給率が最大80%にまでのぼったことからも、この仕事の価値は伺い知ることができます。

【専門脚注】

新たな規格とはUL規格と呼ばれるものでした。

UL規格・・・アメリカのUnderwrites Laboratories社が定め、同社によって評価される規格。一般的には、UL-94にて規定される試験片に炎を当て、燃焼時間と滴化物の有無を確認する試験法を用いる。遅燃性物質は「94HB」、自己消化性物質は程度により「94V-2」「94V-1」「94V-0」「94 5VA」「94 5VB」という区分のいずれかに分類される。

河辺商会の実績を紐解く「挑戦史」シリーズ。

最後までお読みいただき、ありがとうございます。