- 実績

【挑戦史 vol.5】3色成形品の開発

【プロジェクト名称】

3色成形品の開発による組み立ての合理化

プロジェクト発足当時、ヨーロッパなどでは多数生産されていた多色成形も、日本においては大手玩具メーカーなどが実用化しているのみで、ほとんど見られませんでした。

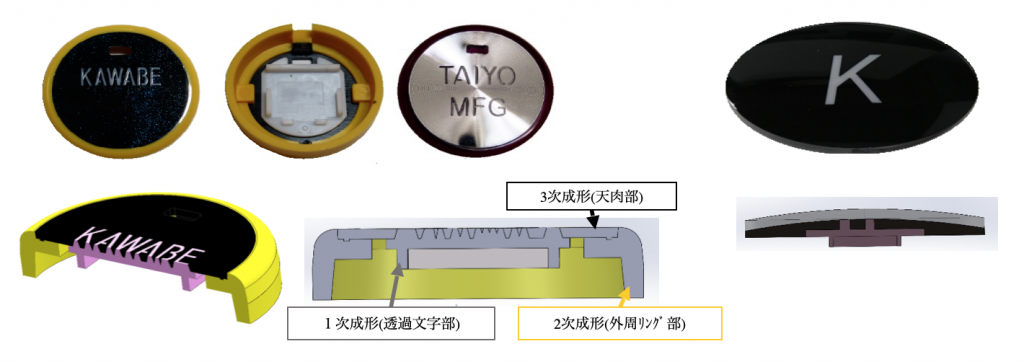

そんな中、ヒート&クール工法を用いた自動車のエンブレム試作がきっかけで、3色成形導入の着想を得、検討を行うという機会がありました。

【専門脚注】

ヒート&クール工法…金型温度を極端に上げ、樹脂注入後ただちに金型温度を下げる成形方法

また、同時期にT社の幹部の方と面談を行った際、3色開発の話を持ち出したところ、同社でも検討を行っていたことが判明。

検討されていた内容は、単色成形したものを2色成形機にインサートするというもので、試作型も進行中でしたが、河辺商会が検討していたのは全自動3材の開発だったため、協業して3材メッキ品の試作開発を行いました。

メッキ対応が必要ということもあり、当初の計画ではPC(ポリカーボネート樹脂)とABS樹脂を使用し、メッキ部への通電のため貫通穴を設置するというアプローチでの要件達成を試みました。

【専門脚注】

メッキ部への通電形状の必要性・・・表面にメッキがつくためには、成形品の内側か表面に電気が流れる必要がある。(メッキがつくのはABS樹脂)

最終充填場所のガスがたまることでウエルド状になる点が最も難しい点であり、当時の追加射出ユニットの性能では低い圧力でできる形状しか扱えないという課題がありました。

その後、T社とともに試行錯誤を重ね、「樹脂道サイズを小さく、短くする」という答えにたどり着きます。

【専門脚注】

樹脂道・・・成形品にたどりつくまでの道のこと。追加射出ユニットの容量が小さかったため、その容量制限に合わせたリーチの再考が必要でした。

こうして、全自動3材は実現し、試作サンプルからすぐに新規の受注が決まりました。

全自動3材が実現できれば、従来の「ひとつひとつ成形して、あとで組み立てる」というフローから、「組み立て」という工程をごっそり省略することができます。

しかしながら、3材成形の国内における認知度はまだまだ低いため、そもそもメーカー様サイドのデザイナーが3色プランを立てることが少なく、現在も「本当ならカットできるコスト」が見過ごされたままたくさんの設計が行われています。

河辺商会は、大きなコストメリットを実現するこの難しい合理化案件の成功事例をもとに、この成形方法そのものの知名度を上げるための営業活動を実施しているところです。

河辺商会の実績を紐解く「挑戦史」シリーズ。

最後までお読みいただき、ありがとうございます。